Auf der Hannover-Messe demonstrierte Konica Minolta wie digital vernetzte industrielle Produktion zur Realität werden kann. Druck ist und wird hierbei eine tragende Rolle spielen, jedoch anders als bisher.

Auf der Hannover-Messe demonstrierte Konica Minolta wie digital vernetzte industrielle Produktion zur Realität werden kann. Druck ist und wird hierbei eine tragende Rolle spielen, jedoch anders als bisher.

Von Sabine Slaughter

„Für Konica Minolta ist Digital Manufacturing (digitale Produktion, Anmerk. d. Red.) ein zentrales Thema, weil wir unsere unterschiedlichen Kompetenzen und Technologien aus verschiedenen Unternehmensbereichen kombinieren, um unsere Lösungen in diesem Bereich zu erweitern. Mit der beginnenden Digitalisierung der Produktionsprozesse stehen unsere Kunden bereits vor großen individuellen Herausforderungen“, erklärt Steve Rommel, Head of Digital Manufacturing, Konica Minolta Business Solutions Deutschland GmbH.

Und in der Tat, nicht nur Deutschland, sondern auch beispielsweise in Österreich ist die digitale Umsetzung in den Unternehmen immer noch größtenteils ein Stiefkind. So geben 42 Prozent der Unternehmen an, dass die Digitalisierung ein fester Bestandteil der Geschäftsstrategie ist; 37 % arbeiten an der Umsetzung einzelner Projekte während 13 % noch in der Planungsphase sind und sich acht Prozent noch gar nicht mit dieser Problematik beschäftigt haben, erläutert Johannes Bischof, Präsident Konica Minolta Business Solutions Deutschland GmbH. Insbesondere träfe dieses auf kleine und mittlere Unternehmen (KMU) zu.

KMUs haben noch weitere, spezifische Herausforderungen: „Bei den meisten KMU sind alle Ressourcen an laufende Prozesse und die Produktion gebunden. Oftmals verfügen sie weder über die personellen Kapazitäten noch die spezialisierten Fachkräfte, um den Übergang zu einer Digitalisierung der Herstellungsprozesse zu planen und umzusetzen, weiß Johannes Bischof. Hinzu kämen tragfähige Finanzierungsoptionen für entsprechende Investitionen. „Mit Blick auf diese spezifischen Bedürfnisse haben wir unser Angebot an Smart Start Packages für unsere Kunden entwickelt“, so Johannes Bischof. KMUs können so mit geringem Investment einfach und kostengünstig in die Industrie 4.0 einsteigen.

In Zusammenarbeit mit Axoom und Siemens hat Konica Minolta gezeigt, wie Unernehmen ihre Produktionsabläufe digitalisieren und ihre Maschinen IoT-fähig machen können. Digital Manufacturing Hub in Darmstadt

Digital Manufacturing Hub in Darmstadt

Am Standort Darmstadt von Konica Minolta wurde das Digital Manufacturing Hub des Unternehmens welches gemeinsam mit dem japanischen Hauptsitz ins Leben gerufen wurde, für die Region DACH gegründet. Es soll in den kommenden Jahren auf Europa, die USA und den Rest der Welt ausgeweitet werden. „Wir können Daten erfassen, die andere nicht erfassen können“, so Yuji Ichimura, Senior Executive Officer und Präsident Industrial Optical Systems Business, Konica Minolta, Inc. Wir helfen Unternehmen dabei, eine neue digitale Gesellschaft zu realisieren.“ Hierzu gehöre, dass sich die Produktionsumgebung in den letzten 140 Jahren gewaltig verändert habe. Viele einzelne Produktionen seien jetzt verbunden, oder müssen verbunden werden, so dass einheitliche, kostensparende und miteinander vernetzte Produktionssysteme unter Einbeziehung der Informations- und Kommunikationstechnologie entstehen. Es bestehe ein erheblicher Unterschied zwischen den Visionen, die Industrieunternehmen entwickeln und der Realität in ihren Produktionshallen. Konica Minolta sei in der einmaligen Lage, Unternehmen bei der Digitalisierung ihrer Produktion und der Beseitigung von Hindernissen auf dem Weg zur Industrie 4.0 als verlässlicher Partner zu begleiten.

Digitale Produktionstechnologien

Mit Konica Minolta’s Smart Glasses für die Industrie 4.0 werden Bediener Schritt für Schritt durch den Kommissionierungs- und Montageprozess geleitet. Produktivitätssteigerungen, reduzierte Schulungskosten, Qualitätsverbesserungen aufgrund von Fehlervermeidung und Minimierung von Arbeitsunfällen sind nur einige der Vorteile.

Eigene Erfahrungen aus der Produktion von optischen Geräten und Linsen wurden in der Lösung für das Erkennen von Gaslecks eingebracht. „Unsichtbares sichtbar zu machen“ wird mit hochauflösenden Linsen, ausgestattet mit innovativer „Fair Infrared Technology“ (FIR), realisiert. Die Kombination von FIR und regulären Sichtkameras sowie dem Konica Minolta-eigenen Gaserkennungs-Algorithmus ermöglicht die Erkennung, Dar- und Feststellung von Ort und Menge jeglicher Gaslecks.

Um eine zentrale und effiziente Verwaltung von Arbeitshandbüchern, Trainingsmaterialien und anderen Dokumentationen zu erreichen, wird mit AiLingual ein Internet-Service zur Optimierung der mehrsprachigen Erstellung und Veröffentlichung zur Verfügung gestellt.

Mit Robotics BPO für SmartWork steht ein cloudbasierter Pay-per-use Service zur Verfügung. Papierformulare und -dokumente werden gescannt und damit tägliche Routineaufgaben wie beispielsweise Dateneingabe und -prüfung intelligent automatisiert.

Effzienz und Präzision der Qualitätskontrolle, insbesondere in der Automobilindustrie, lassen sich mit dem Digital Colour Data Management realisieren. Automatisierte visuelle Kontrolle von Fahrzeugen, Farb- und Lackprüfung auf Innen- und Außenflächen hat gerade in diesem Bereich ein großes Einsparpotential.

Während des gesamten Logistikprozesses lassen sich Güter und Frachtstücke mit der intelligenten MOBOTIX-Kamera-Lösung nachverfolgen.

Manuelle Temperaturkontrolle von Geräten ist aufwendig, jedoch zumeist unerlässlich wenn Maschinenausfälle frühzeitig erkannt werden sollen. MOBOTIX und 3D-LiDAr-Wärmekamera-Lösungen sorgen für kontinuierliche thermische Darstellung jeglicher Geräte, so dass Ausfallzeiten minimiert werden können. Gedruckte Elektronik und 3D-Nanofabrikation

Gedruckte Elektronik und 3D-Nanofabrikation

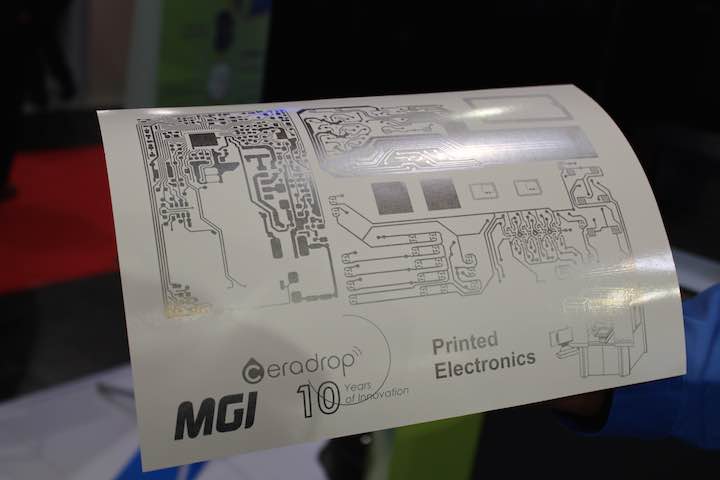

Gedruckte Elektronik, unverzichtbare in vielen modernen Produktionsprozessen und -geräten wird mit Inkjet-basierten Druckern von Ceradrop, einer Tochter der MGI-Gruppe an der Konica Minolta seit einigen Jahren beteiligt ist, realisiert. Flexible elektronische Schaltkreise werden mit funktionalen Tinten gedruckt.

Anwendung finden die Drucker von Ceradrop zudem beim Druck von HF-Antennen RFID, OPV, OLED, Fotodetektoren, Linsen, Halbleitern, dicken keramischen Filmen, LTCC, Multilayer keramischen Kondensatoren, magnetischen Komponenten, Temperatursensoren, piezoelektrischen Auslösern, fotokatalytischen Elementen, Brennstoffzellen, vorderen Kontakten von Solarzellen sowie selektiven Sol Gel-Ablagerungen. – diese Vielfalt an Anwendungen beinhaltet natürlich auch Smart 3D-Druck.

Die höchst genauen Multi-Material-Systeme sind mit verschiedenen Inline-Aushärtungssystemen in einem Gerät ausgestattet. In einem Arbeitsschritt werden die funktionalen Tinten präzise auf das Material aufgebracht und ausgehärtet.

Die X-Serie in welcher unter anderem bis zu drei, auch unterschiedliche, Druckköpfe installiert werden können, hat eine Druckauflösung von <5µm x 5µm wobei der Vakuumtisch eine Größe von 305 x 305 mm hat.

Zusätzliche Funktionalitäten wie eine hybride Druckfunktion unter Anwendung von Inkjet- und Aerosol-Jet-Technologie bietet die F-Serie von Ceradrop, welche genau wie die X-Serie für den R&D-Bereich konzipiert wurde. Im Aerosol-jet-Druckbereich können sowohl ultraschall- wie auch pneumatische Aerosol-Generatoren mit Druckdüsen zum Druck von feinen und breiten Mustern kombiniert werden. Der Inkjet-Bereich kann mit bis zu acht, auch unterschiedlichen, Druckköpfen ausgestattet werden, wobei eine große Auswahl von Tinten- und Materialien zum Einsatz kommen kann. Die modular-basierte skalierbare Architektur kann unterschiedliche Weiterverarbeitungsprozesse einfach und kostengünstig inline integrieren.

Noch schneller, breiter und für Großformate geeignet ist die industrielle Plattform von Ceradrop, welche Geschwindigkeiten von mehreren Quadratmetern je Minute im Single-Pass-Druck ermöglicht. Neben unterschiedlichen Materialien stehen auch, wie für alle Ceradrop-Modelle, unterschiedliche Aushärtungstechnologien – IR, NIR, UV, UV LED, Photonic – zur Verfügung. Gedruckt werden kann sowohl auf feste, wie auch flexible Materialien.

Alle drei Modelle lassen sich auch für additive Herstellung verwenden, wobei entsprechend der Druckauflösung kleine funktionale 3D-Produkte, zumeist im Nanometer-Bereich produziert werden.

Im Bereich Software offeriert Ceradrop sowohl Ceraslice, eine CAD/CAM-Software; Dropanalyser – eine automatisierte Tropfenstrahl-Analyse-Software – und den Fabanalyser, eine Weiterverarbeitungs-Charakterisierungs-Software, welche exklusiv für die Ceradrop-Geräte zur Verfügung steht.

Einige Anwendungsbeispiele

So wendet das Danish Technology Institute die F-Serie für Entwicklungen im Bereich von Nano-Materialien an, wobei sowohl 2D-, wie auch 3D-Projekte realisiert werden. Zukünftig sollen hier auch textile und gedruckte medizinische Anwendungen erforscht werden.

Die schweizerische EPFL (Ecole Polytechnique Federale de Lausanne) forscht mit der X-Serie im Bereich der Mikro-Herstellung mittels Inkjet von elektrochemischen Systemen (Sensoren, Batterien, Brennstoffzellen).

Am Imperial College in London wird die X-Serie zur Erforschung von neuen elektrochemischen Systemen zum Energieaustausch und bevorratung eingesetzt. Dem College war es wichtig, dass unterschiedliche Materialien, wie Metalle und Keramiken gleichzeitig mit hoher räumlicher Auflösung in wiederholbaren, höchst geordneten Geometrien, die vollständig anwenderdefiniert sind, gleichzeitig gedruckt werden können.

Um die Entwicklung von Smart Materialien, wie beispielsweise dünnen Keramikfilmen auf unterschiedlichsten Materialien zu unterstützen, setzt das Luxembourg Institute of Science and Technology (LIST) die X-Serie von Ceradrop ein.